ロームと柴火創客空間(Chaihuo Maker Space)が共同で開催したモータセミナーに参加して頂いた劉さんからサンプルで提供したモータドライバのGlove対応ボードを設計して、その過程を寄稿頂きましたので、ご紹介します。

目次

- 講演の反響は熱狂的なものでした。

- 分析および設計における思考プロセスと、設計に使用した一般的な技術と計算

- 2.1. 設計のポイント

- 電気回路の4つの基本構成

- チップの周辺回路設計

- 4.1. サンプリング抵抗について

- 4.2. 基準電圧を選択

- 4.3. 基準電圧源回路の設計

- 4.4. 減衰モードの設定回路の設計

- 4.5. PWM発振周波数設定回路

- 4.6. セグメントモードの設定回路

- 4.7. 全電気回路にある給電回路について

- 4.8. 制御信号の接続ポートを追加

- 4.9. この時点でステッピングモータ用ドライバは正常に動作

- BOM(部品表)とPCBのパターン図

ロームと柴火創客空間(Chaihuo Maker Space)が共同で開催した、ステッピングモータ用ドライバ知識のイベントに参加できて光栄でした(イベントではロームのエンジニアである劉爍氏が講演を行いました)。

1. 講演の反響は熱狂的なものでした。

講演後、ロームはメイカームーブメント(Maker Movement)の貢献者および支持者である柴火創客空間に、ステッピングモータ用ドライバICを贈呈しました。

モータドライバICを受け取った一人のシニアエンジニアとして、私も何か貢献しなければと思い、ロームのBD63521EFVチップを使いオープンソースのステッピングモータ用ドライバを設計しました。

2. 分析および設計における思考プロセスと、設計に使用した一般的な技術と計算

2.1. 設計のポイント

私の目標は、できる限りシンプルで使いやすいドライバを設計することでした。さらにそのドライバは、誰もが自分自身で製作できるものであることです。

そこで私が最も優先したのは、部品点数です。電気回路が極めてシンプルであるという点こそ、私がデザインで追求したポイントです!

また、当然のことながら、コストについても考慮しました。

ロームがチップを提供してくれたため、チップを自ら選択する必要はなく、テーマに沿って設計を進めていきました。

まずはロームのホームページにアクセスし、BD63521EFVのデータシートをダウンロードしました。

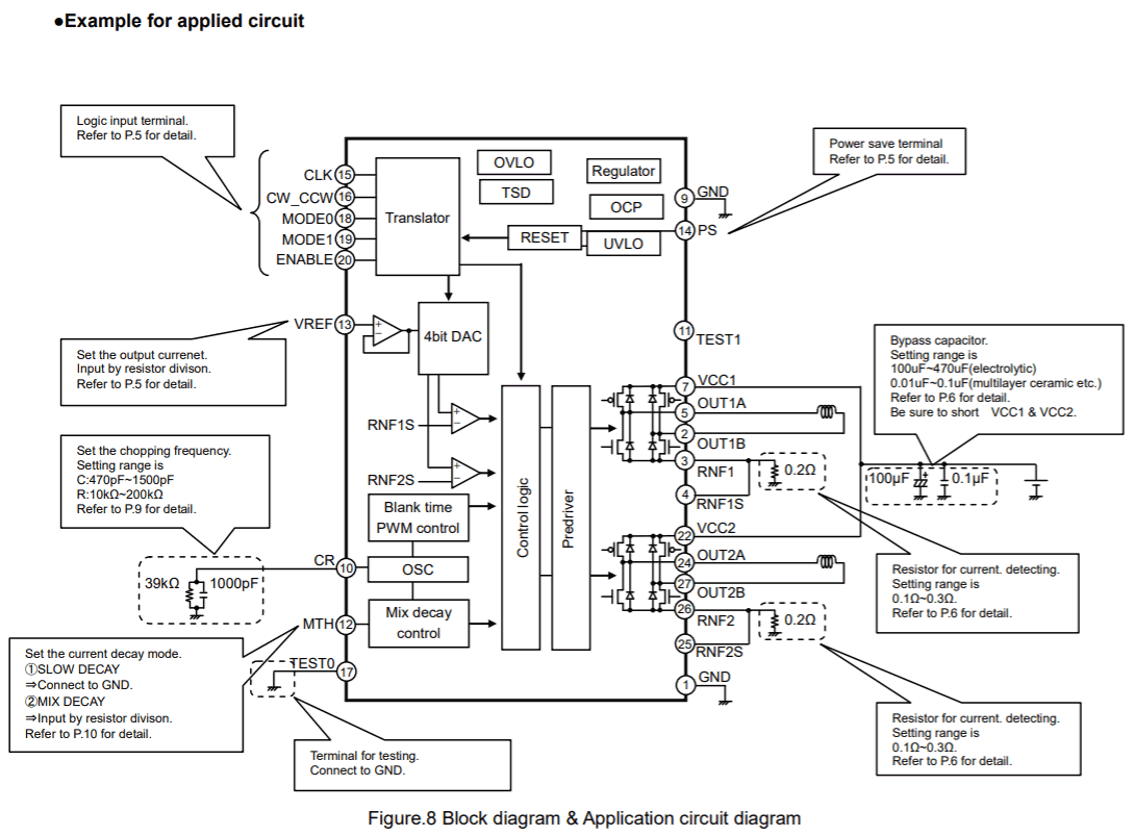

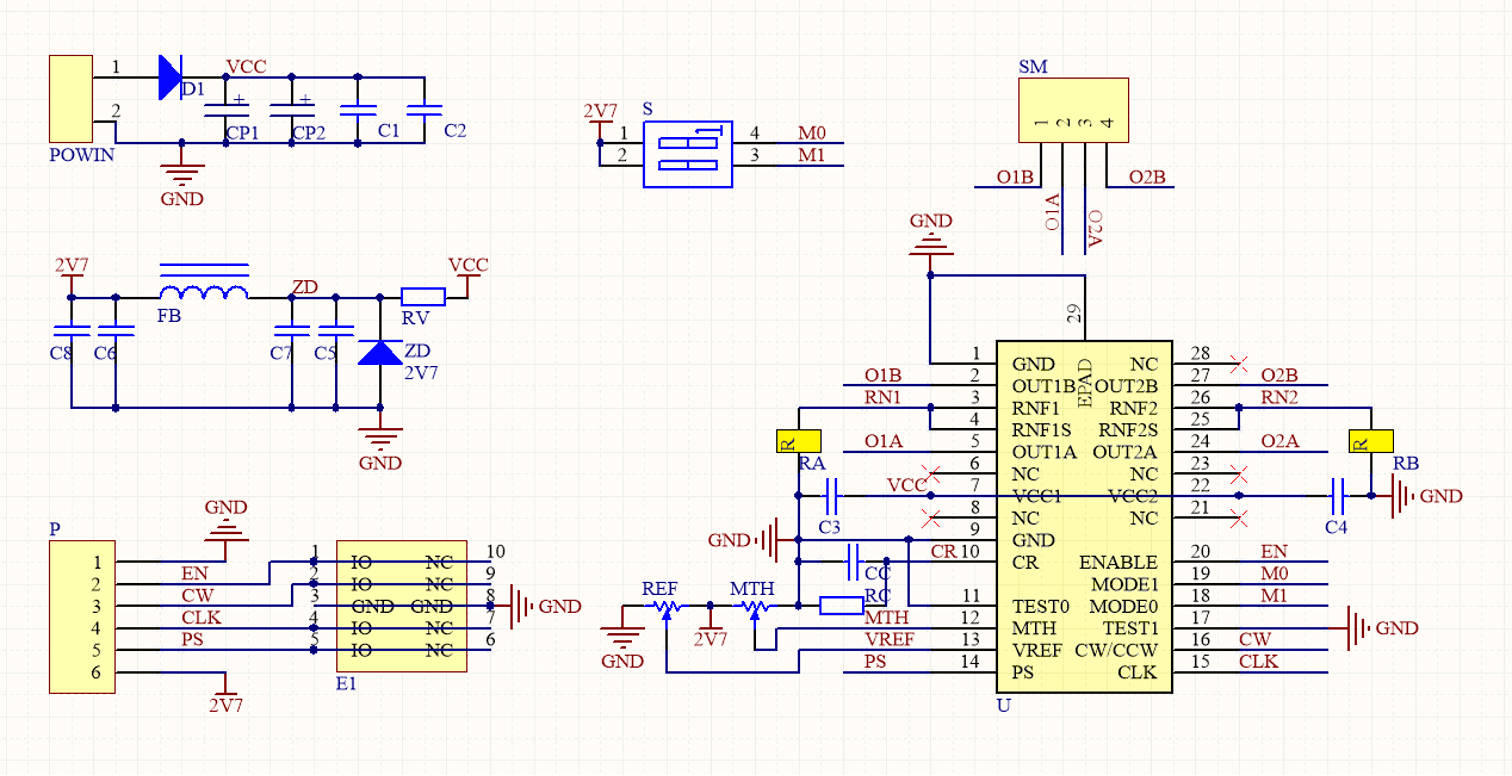

そしてデータシートに目を通した後、応用回路の実例から切り込むことにしました。次の図のとおりです。

3. 電気回路の4つの基本構成

3.1. 論理制御入力端子

入力端子の制限パラメータの入力電圧は7V以下であるとデータシートに明記されています。利用時に、CW_CCWポート、MODE0ポート、MODE1ポート、ENABLEポート、PSポートの論理入力電圧が2V以上である場合にはハイレベルであるとみなし、0.8V以下である場合にはローレベルであるとみなします。また、CLKポートでは、入力電圧が2.4V以上である場合にはハイレベルであるとみなし、0.6V以下である場合にはローレベルであるとみなします。

- チップスリープ制御端子:14ピン(PS端子)

- 正転逆転制御端子:16ピン(CW_CCW端子)

- モータ制御入力端子:15ピン(CLK端子)

- セグメントマイクロステップ設定端子:18ピン(MODE0端子)、19ピン(MODE1端子)

- ドライバ出力イネーブル端子:20ピン(ENABLE端子)

3.2. 制御信号入力端子

- 相コイル電流、サンプリング電圧入力端子:4ピン(RNF1S端子)、25ピン(RNF2S端子)

- 内部PWM発振周波数設定端子:10ピン(CR端子)

- 電流減衰モード、設定電圧入力端子:12ピン(MTH端子)

- チップ出力電流設定端子:13ピン(VREF端子、入力電圧範囲は0-3V)

3.3. 電源入力端子

- 正電源入力端子:7ピン(VCC1端子)、22ピン(VCC2端子)

- 接地端子:1ピン(GND端子)、9ピン(GND端子)

3.4. パワー出力端子

- グループ1 出力AB端子:5ピン(OUT1A端子)、2ピン(OUT1B端子)

- グループ1 出力電流検出抵抗接続端子:3ピン(RNF1端子)

- グループ2 出力AB端子:24ピン(OUT2A端子)、27ピン(OUT2B端子)

- グループ2 出力電流検出抵抗接続端子:26ピン(RNF2端子)

当然のことながら、電気用途では上記のものに劣る2つの測定端子:11ピン(TEST0端子)、17ピン(TEST1端子)と、チップ底面の放熱端子があります。

4. チップの周辺回路設計

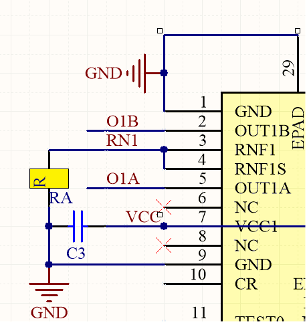

次の図のとおりです。

4.1. サンプリング抵抗について

最初に意識したのは、チップの制限動作電圧が各回路で2Aであることです。

このことから、電流のサンプリング抵抗の合理的な抵抗値を検討することから始めました。

抵抗の抵抗値に関して、次のような要因を考慮しなければなりません。

- 抵抗値が高すぎる場合、サンプリング抵抗の両端の電圧も高くなりすぎます。同様の電流において電圧が高くなりすぎることにより電力も高くなり、その結果、抵抗が焼けるか、電力と体積がさらに大きいサンプリング抵抗を使用することになります。

- サンプリング抵抗の抵抗値が低すぎる場合、サンプリング電圧範囲が狭くなり、干渉耐性に対して不利になります。また、電流サンプリングの増幅回路に対して、さらに課題が多くなります。

- 購入しやすさやコスト低減のために、標準抵抗値を考慮しなければなりません。

- 効率を上げつつ温度上昇を減少させるために、できる限りサンプリング電力を低減させます。温度上昇が減少すると、安定性と耐用年数に改善が見られます。

- コスト管理と小型化のために、できる限りパッケージ体積を小さくします。

- データシートに示されているように、電気抵抗の抵抗値は0.1-0.3Ωの範囲にします。

上記の点と、データシートの推奨事項を考慮した結果、0.2Ωを選択しました。

サンプリング電流が2Aである場合、サンプリング抵抗の両端の電圧は[2A * 0.2R=0.4V]であり、サンプリング抵抗の消費電力は[2A * 0.4V=0.8W]です。

調べた限りでは、一般的なカーボンフィルム抵抗2512パッケージ、またはその前後のパッケージの金属皮膜抵抗が、電力ニーズを満たすことができます。

回路接続は次の図のとおりです。

当然のことながら、電流サンプリング端子はできる限り電気抵抗の近くのピンに接続し、電流回路の総抵抗を可能な限り制御します。

こうすることで、サンプリング電圧はさらに正確になり、干渉を低減することができます。

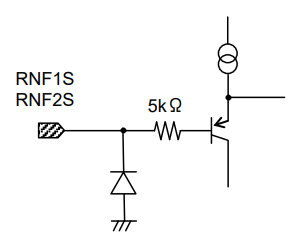

電流サンプリング端子内部の電気回路は次の図のとおりです。

入力内部抵抗は最大5,000Ωです。

注意!この端子上で電圧が0.7Vを超えないようにしてください。

4.2. 基準電圧を選択

基準電圧を選択する際は、電圧が大きくなりすぎないように注意します。高すぎる場合、チップの動作電圧を超えて大きくなりすぎ、チップが焼ける場合があるため、データシートで指示されているとおり0-3Vとします。

データシートが示す式に基づいて計算すると、次のようになります。

出力電流[A] = {VREF[V] / 5} / RNF[Ω]・・・(マイクロステップモード)

出力電流[A] = {VREF[V] / 5}*0.7071 / RNF[Ω]・・・(フルステップモード)

0.2Ωのサンプリング電圧で、フルステップ駆動方式での駆動電流が2Aを超えない場合、基準電圧の合理的な値は2.828V以下にします。

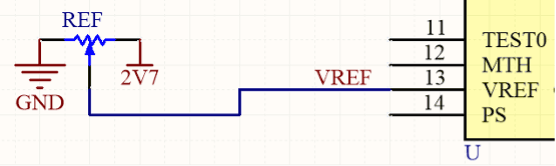

4.3. 基準電圧源回路の設計

データシートを確認したところ、基準電圧の電流が数uAを超えないことが分かりました。

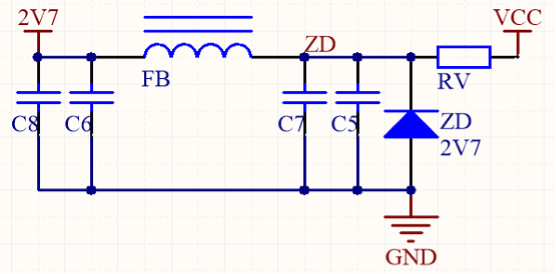

電圧が相対的に低い基準電圧源の電圧を考慮し、降圧安定回路を選択します。

降圧安定回路には複数の形式がありますが、スイッチ降圧回路はリップルが大きく、基準電圧源としては適していません。LDO降圧回路には優れた効果がありますが、耐圧性は低く、コストが高いという特徴を持っています。最終的に、回路をシンプルにするという方針とコスト削減のために、一般的なツェナー基準電圧源と2.7Vの定電圧ダイオードを選択しました。

さらに、スムーズな出力電圧と干渉リップルのフィルタリングのために、一般的なπ型フィルタリング回路を使用しました。

当然のことながら、このような回路には出力内部抵抗が比較的大きいという欠点もあります。

ただし、このチップの入力内部抵抗も比較的大きいので、影響を受けることはありません。次の図のとおりです。

入力内部抵抗は最大5,000Ωです。

再度計算を行ったところ、基準電圧が2.7Vで、サンプリング電気抵抗が0.2Ωであることが分かりました。

次の電流出力の式に基づいて、出力電流を計算します。

出力電流[A] = {VREF[V] / 5} / RNF[Ω]・・・(マイクロステップモード)

出力電流[A] = {VREF[V] / 5}*0.7071 / RNF[Ω]・・・(フルステップモード)

{2.7V/5}/0.2R=2.7A(マイクロステップモード)

{2.7V/5}*0.7071/0.2R=1.91A(フルステップモード)

計算結果により、基準電圧の最大値が2.7Vであるとき、出力電流はチップの最大出力電流に達する場合があると確認できました。

注意!基準電圧(VREF端子)の入力電圧範囲は0-3Vです。

もちろん、基準電圧の値を小さく調整することにより、簡単に出力電流を合理的な値に設定できます。

基準電圧の値を最も簡単かつ効果的に調整する方法は、可変ポテンショメータを使用し、上端を基準電圧源に接続し、下端を接地し、端に接続したチップの基準電圧の入力端を調整するだけです。

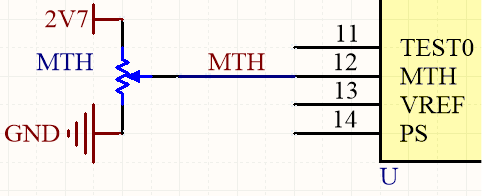

4.4. 減衰モードの設定回路の設計

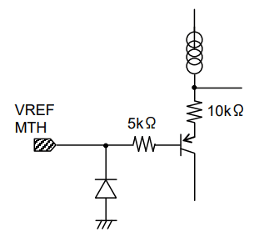

データシートには、入力からMTHピンまでの電圧で決定する、減衰モードの設定に関する説明があります。

0~0.3 SLOW DECAYスローディケイモード。

0.4~1.0 MIX DECAYミックスディケイモード。

1.5~3.5 FAST DECAYファストディケイモード。

基準電圧源の電圧が2.7Vである場合、ファストディケイモードに設定される1.5V電圧の最低電圧要求を満たしているため、単独で電圧源を提供する必要はなく、基準電圧源の電圧を多重化することができます。

このような設計により部品点数をさらに減らすことができます。

体積と設置の利便性を考慮した結果、DIPスイッチで設置するのではなく、体積が小さい可変ポテンショメータを選択しました。

回路の接続は、まず上端を基準電圧源に接続し、下端を接地し、そして調整端をチップのMTH端子に接続することで行います。

注意!MTH端子の入力電圧範囲は0-3.5Vです。

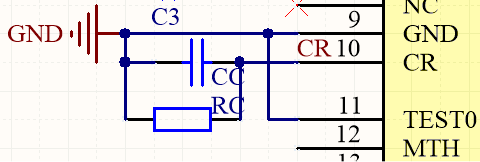

4.5. PWM発振周波数設定回路

この部分は非常に簡単です。1つのコンデンサと1つの電気抵抗を並列で接続した後、一端を接地し、一端をCR端子に接続するだけです。

静電容量と電気抵抗の抵抗値を調整すれば、PWM発振周波数を設定することができます。

注意!発振周波数の上昇はドライブ効果の向上に役立ちますが、周波数が高すぎる場合、内部MOSFETのスイッチの消耗が急激に進みます。

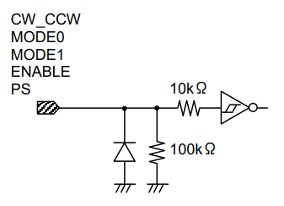

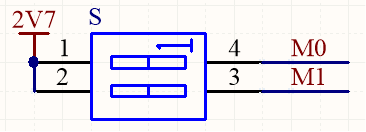

4.6. セグメントモードの設定回路

次の図のように、論理入力ピンがプルアップ抵抗を内蔵しています。

入力内部抵抗は最大≈10KΩに達します。

さらに、すべての論理入力端子の電圧が2V以上である場合、ハイレベルであるとみなします。

2PのDIPスイッチを使用し、基準電圧源の2.7Vスイッチをセグメントマイクロ設定端子に接続すれば、セグメントモードを設定することができます。

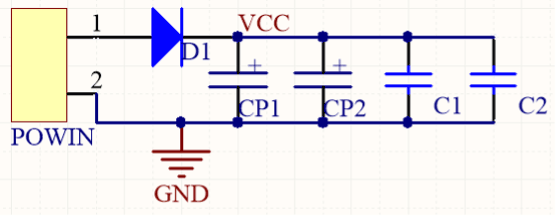

4.7. 全電気回路にある給電回路について

電源の逆接続を防ぐため、逆接続防止用の大電流(5A)、超低電圧降下(0.55V@5A)ショットキーダイオードを設置しました。導通電圧が下がるため、消費電力も低くなります。また、最も重要なのは、回路がシンプルであるということです!

抗干渉性と安定性を高めるため、複数のフィルタリングバイパスコンデンサを接地します。

さらに2つの大型電解コンデンサを接地し、電源の内部抵抗を効果的に下げ、電源バスの干渉を取り除きます(入力と出力の双方向)。

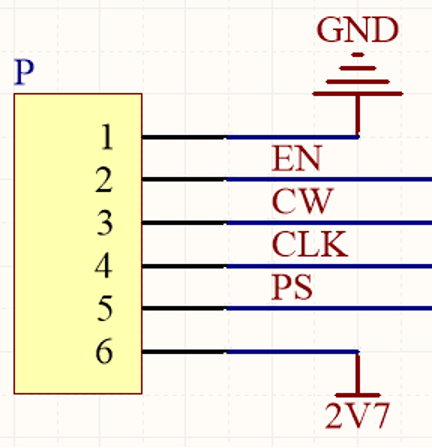

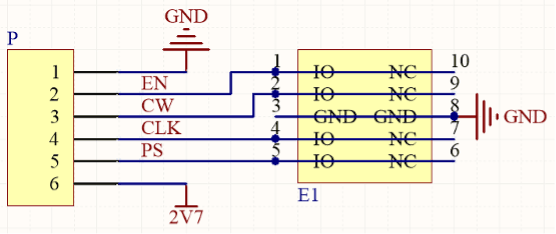

4.8. 制御信号の接続ポートを追加

- GND-接地

- EN-ドライバのイネーブル制御

- CW-正転逆転制御

- CLK-クロックステップ入力

- PS-チップスリープ制御

- 2V7-ドライバ基準電圧源

4.9. この時点でステッピングモータ用ドライバは正常に動作

しかし、さらに最適化していきましょう・・・

そこで、ESD損傷を防ぐために、4つの入力全てに対して、入力インターフェースESD保護チップを加えました。

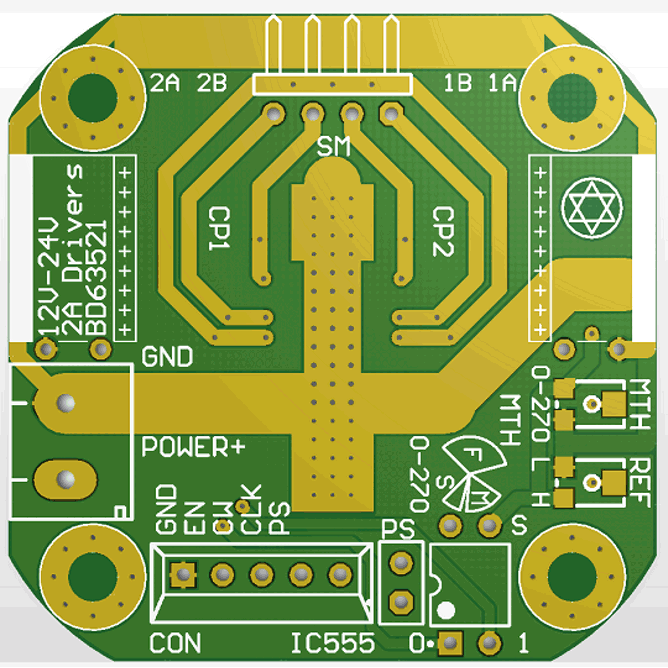

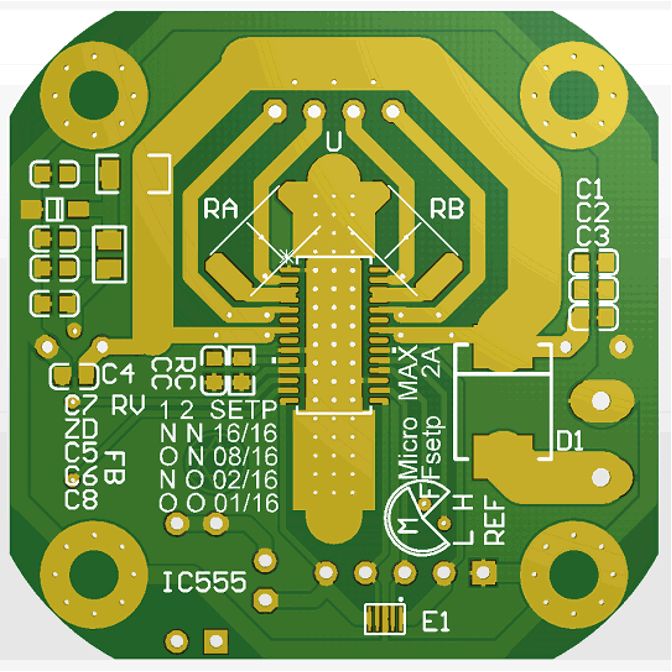

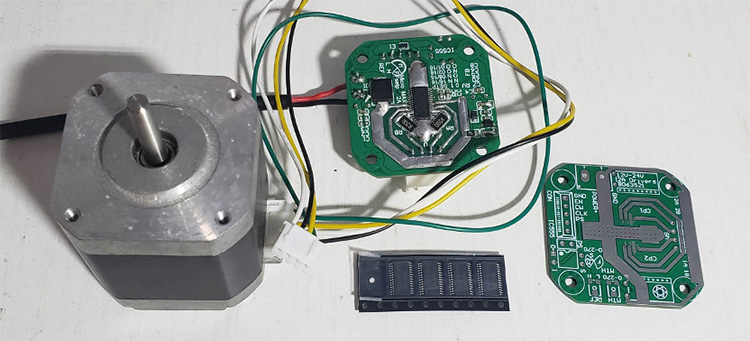

5. BOM(部品表)とPCBのパターン図

5.1. BOM

| 型番 | 基板上の型番 | パッケージの参考 | 設置層 | 数量 | 説明 |

| CON | CON | HX2.54-5 | Top | 1 | 制御入力インターフェース |

| 35V220UF | CP1, CP2 | 8X12W | Top | 2 | 電源蓄電電解コンデンサ |

| POWIN | GND | AWG-5X2 | Top | 1 | 電源入力接続端子 |

| 50K | MTH | VG039 | Top | 1 | 減衰方式調整ポテンショメータ |

| JP | PS | PIN2 | Top | 1 | 起動用ドライバジャンパ |

| 50K | REF | VG039 | Top | 1 | 駆動電流調整用 ポテンショメータ |

| SW DIP | S | DIP-4 | Top | 1 | セグメントモード設定スイッチ |

| SM OUT | SM | HX2.54-2 | Top | 1 | ステッピングモータ用駆動端子 |

| 1nF (102) 10% 50V | CC | 0603_C | Bottom | 1 | チョッパ周波数設定用 コンデンサ |

| 10uF (106) 10% 10V | C7, C8 | 0603_C | Bottom | 2 | 基準電圧フィルタリング用 コンデンサ |

| SS36-E3/57T | D1 | SMC(DO-214AB)_S1 | Bottom | 1 | 逆転接続防止ショット キーダイオード |

| MKT642U05 | E1 | DFN2510 | Bottom | 1 | 制御入力ESD保護チップ |

| 100UH | FB | 0805_L | Bottom | 1 | 基準電圧フィルタリング用 インダクタンス |

| 0.2R | RA, RB | 2512 | Bottom | 2 | 駆動電流サンプリング抵抗 |

| 39KΩ(3902) ± 1% | RC | 0603_R | Bottom | 1 | チョッパ周波数設定用抵抗 |

| 7.5KΩ(7501) ± 1% | RV | 1206_R | Bottom | 1 | 基準電圧限流抵抗 |

| BD63S21 | U | HTSSOP-B28 | Bottom | 1 | ドライバ用チップ |

| 2V7 | ZD | SOD-123 | Bottom | 1 | 基準電圧用定電圧ダイオード |

| 100nF (104) 10% 50V | C1,C2,C3,C4,C5,C6 | 0603_C | Bottom | 6 | バイパスフィルタリング用 コンデンサ |

| BD63521 | |||||

5.2. PCBパターン図