3端子レギュレータは電源の降圧に使える手軽な電子部品ですが、降圧した分はそのまま発熱によって熱損失となるため、高い電圧からの降圧や大きな電流に使用する場合には、適切な放熱器を取り付ける必要があります。

電子部品は、2℃の温度上昇だけで10%も不良率が増えると言われています。電子部品の高信頼性・長寿命化には適切な放熱設計が必須です。

目次

- 3端子レギュレータの最大電流は温度で決まる

- 放熱版なしの3端子レギュレータの実力を確認

- 計算でジャンクション温度を算出してみよう!

- 1A出力できる放熱器を探す方法

- 安定した1Aを出力するには?

- 放熱設計は電源回路の基本、実測も忘れずに

1. 3端子レギュレータの最大電流は温度で決まる

3端子レギュレータの最大出力電流は0.5Aから2Aのものまでさまざまな種類があります。しかし、最大電流で使用するには適切な放熱器が必要になります。

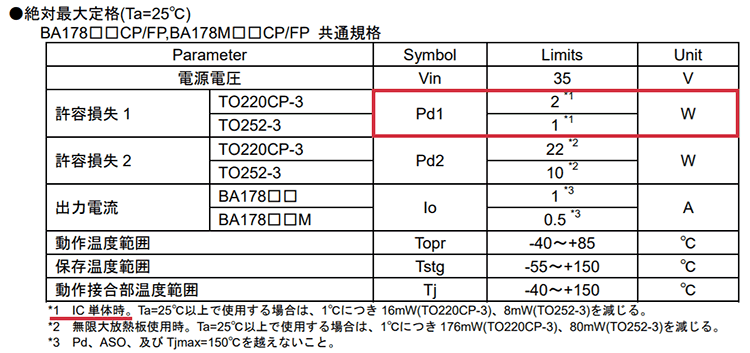

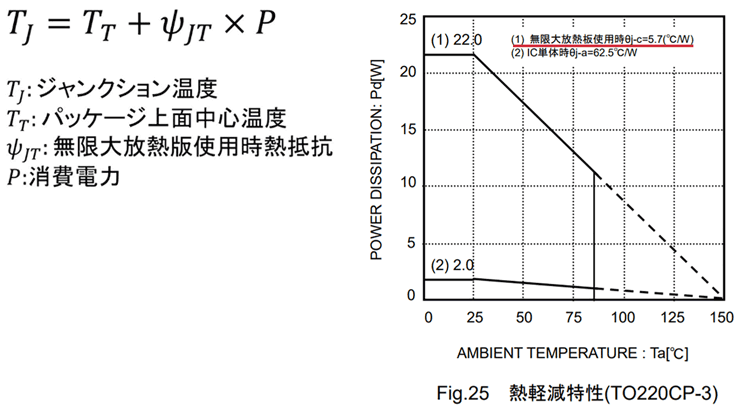

3端子レギュレータのデータシートには、IC単体時と放熱板使用時の2種類の許容損失が記載されています。

ロームの3端子レギュレータ BA17805CPのデータシート。放熱器なしのIC単体では、許容損失は2Wに制限される

3端子レギュレータでどこまで出力できるかは、放熱器の性能に大きく左右されます。実際に放熱器を使うとなると「どれくらいのサイズの放熱器が必要になるのか」「温度をどうやって測定すればよいのか」など、電子工作と異なる問題に戸惑う方も多いと思います。

今回は、3端子レギュレータを例に電子部品の温度測定の基本や、熱設計の考え方について解説します。

2. 放熱版なしの3端子レギュレータの実力から確認

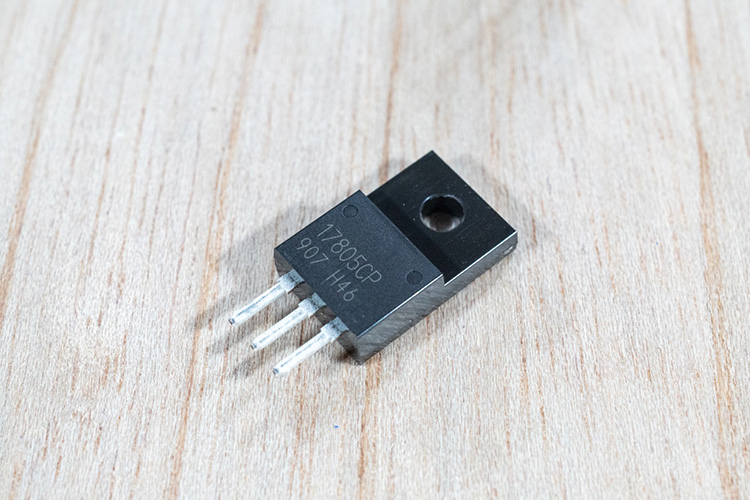

今回使用するロームの3端子レギュレータBA17805CP。最大1A出力の3端子レギュレータだが、IC単体では許容損失は2Wまで。

熱設計について解説する前に、3端子レギュレータを放熱器なしの状態で動かして、電子部品の温度測定について解説しましょう。

今回は、出力電圧が5Vのローム3端子レギュレータ「BA17805CP」を使用します。

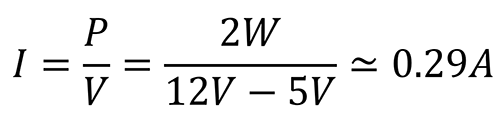

この3端子レギュレータのデータシートには、「放熱器なしの状態での許容損失は2W」と記載されています。今回は12V->5Vの降圧を行うので、計算上の最大電流は以下のように計算できます。

3端子レギュレータの損失を2Wまでと考慮すると、約0.29Aの最大電流まで許容できます。

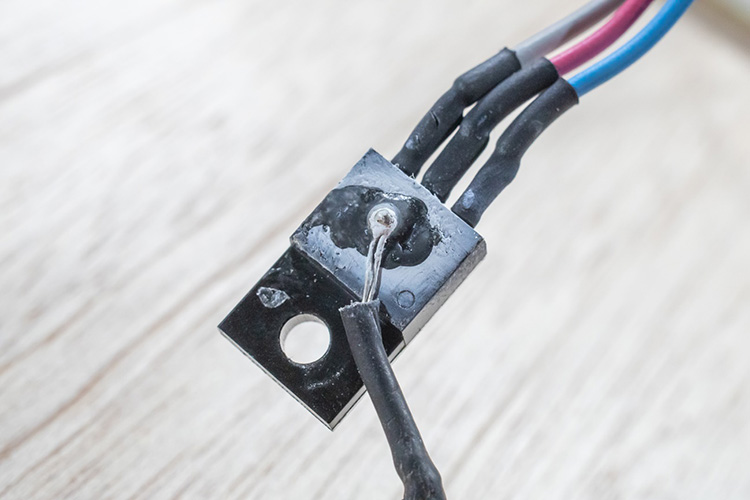

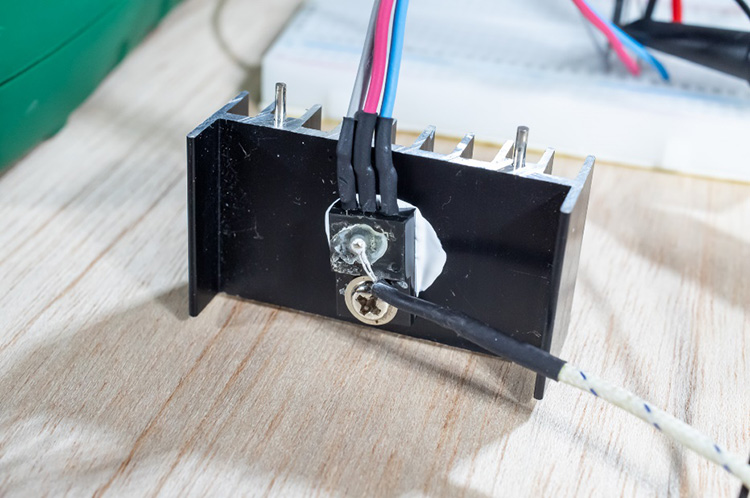

熱電対を3端子レギュレータのパッケージ表面に接着剤で固定する。しっかりと固定されるように硬化剤や2液混合エポキシ接着剤を使うのがおすすめ。

3端子レギュレータの温度測定には熱電対を使用します。テスターの中には熱電対を使った温度の測定に対応する製品もあるので、手軽に高精度な温度測定ができます。

今回は誰でも同じように測定できるような基本的な方法と解説に留めていますが、より高精度な電子部品の温度測定を行う場合は、こちらのアプリケーションノートを参照するのがおすすめです(→熱電対を用いた温度測定における注意点|ローム)

ここまで準備ができたら、3端子レギュレータの損失が2Wになるような負荷に接続した状態で温度上昇を観察します。

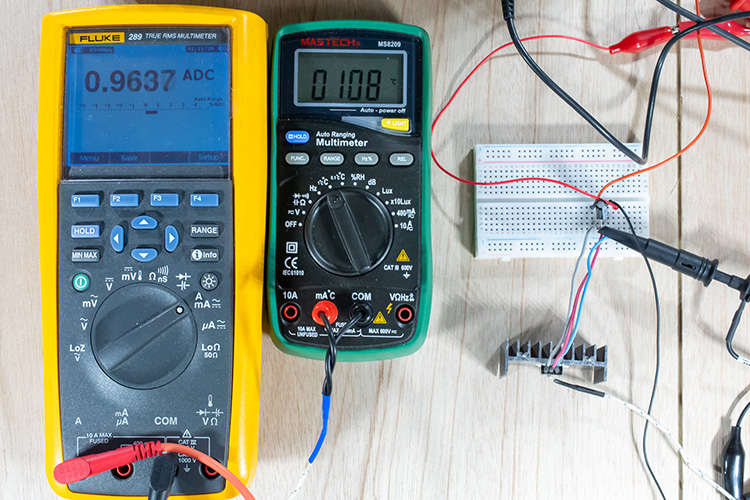

(左)電流測定値、(中央)パッケージ表面温度、(右)測定中の3端子レギュレータ

3端子レギュレータには定格を少し超える2.1Wが加わっている。取り付けた熱電対によって若干放熱されるため状況は計算値より良くなると考えられる。

BA17805CPの過熱保護遮断が働かないギリギリまで電流を増やすと、0.31Aまで出力できました。この時の表面温度は約119℃です。

これ以上負荷を大きくすると、数分もしないうちに過熱保護回路によって出力が遮断されてしまいます。許容損失についてはデータシートの結果とほぼ同じ結果となりました。

3. 計算でジャンクション温度を算出してみよう!

熱伝対を使って温度を測定する方法を紹介しましたが、ここで測定している温度はパッケージの表面温度なので注意が必要です。

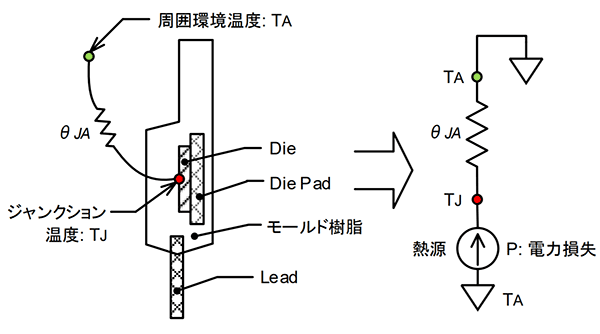

データシートに記載されるICの動作温度の最大定格は、「ジャンクション温度(TJ)」と呼ばれるICパッケージの内部温度で、パッケージの表面温度ではありません。そのため、パッケージの温度測定だけではジャンクション温度が何度かわかりません。

パッケージの表面温度からジャンクション温度を計算するには、熱特性パラメータΨJT(無限大放熱版使用時の熱抵抗θJCと同義)を用いた計算式を使います。

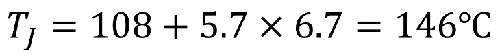

パッケージの表面温度の測定値とデータシートに記載されたθJC・消費電力をもとに、ジャンクション温度を算出すると、以下のようになります。

![]()

ジャンクション温度は131℃なので、ICの動作温度の最大定格150℃に対してまだ余裕がありそうですが、少しでも電流を増やすと過熱状態により出力が遮断されてしまいます。

これは測定誤差によるもので、リード線や熱電対の配線が影響して実際のパッケージの表面温度より小さく測定されたと考えられます。

4. 1A出力できる放熱器を探す方法

さて、3端子レギュレータ単体では0.3Aまでしか出力できなかったので、放熱器を装着して1Aを出力させましょう。ここでは、計算から放熱器を選定する手法について解説します。

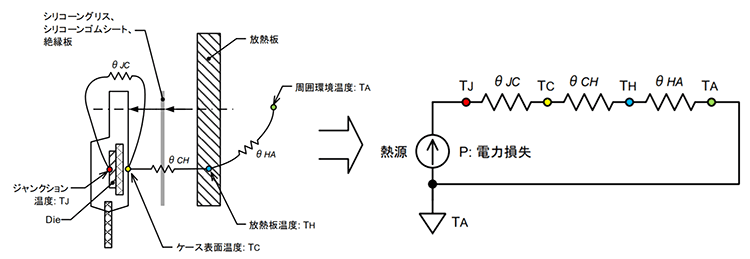

最適な放熱器を選ぶには、放熱等価回路と呼ばれる手法を使うのが一般的です。

放熱等価回路とは、熱に関係する各要素を電子部品のように考えて、ICの発熱量の計算や熱抵抗を求める手法です。放熱等価回路では、発熱の各要素を以下のように置き換えて考えます。

熱源 → 電力(電力損失)

各点の温度 → 電圧

熱抵抗 → 抵抗

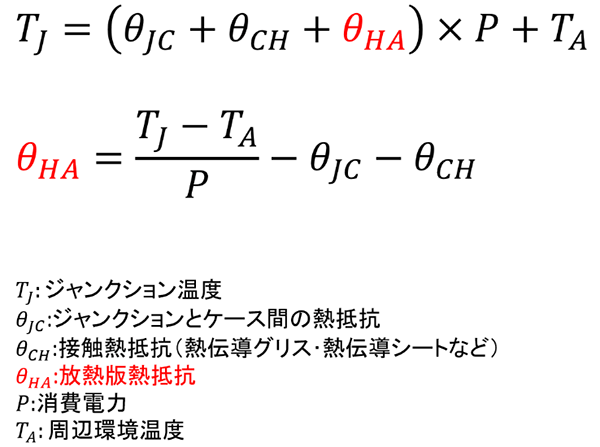

この放熱等価回路では、以下のような式が成り立ちます。

今回求めるのは、放熱器の熱抵抗を表すθHAです。ここでは、式を変形して計算しやすい形にしています。残りの数値は全てカタログやデータシートから求められるので、必要な条件を入れてθHAを算出します。

温度は、ジャンクション温度TJの最大値150℃と室温TAの25℃に設定します。消費電力Pは、12V->5V降圧で最大出力の1Aとするため7Wになります。

ジャンクションとケース間の熱抵抗θJCは、3端子レギュレータのデータシートに記載されているのでそれを使用します。今回使用しているBA17805CPのθJCは5.7[℃/W]です。

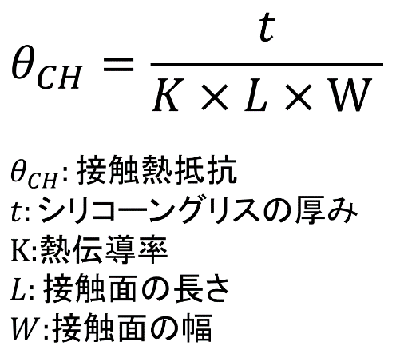

接触熱抵抗を表すθCHは、放熱グリスやシートの熱伝導率λを熱抵抗値に変換する式を使用します。その変換式は下記のようになります。

ここでは、熱伝導グリスにはサンハヤト製の放熱用シリコーンSCH-20(熱伝導率0.84W/m・k)を使用します。このグリスをTO220CP-3パッケージに使用すると、熱抵抗値は0.79℃/W(厚み0.1mm時)になります。

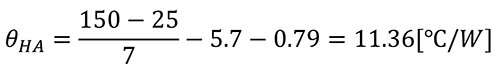

これらの値を、先程のθHAを求める式に代入すると、下記のようになります。

この結果から、熱抵抗11.36[℃/W]以下の放熱器であれば1Aを出力できることがわかりました。

この熱抵抗に近い放熱器だと、秋月電子で販売されているグローバル電子製17PB046 01025が熱抵抗11.98[℃/W]です。必要な熱抵抗に達していない放熱器ですが、手軽に入手できるのでこの放熱器を使って1A出力を試してみます。

(左)グローバル電子 放熱器 17PB046 01025と(右)サンハヤト 放熱用シリコーン SCH-20。どちらも電子部品ショップやインターネット通販で購入できる。

3端子レギュレータは放熱器にねじで固定する。自然空冷では放熱器の置き方によっても熱抵抗が変わる。

放熱器に3端子レギュレータを固定したら負荷を調節して、過熱保護回路が働かないギリギリまで電流を増やしていきます。

3端子レギュレータを0.96Aで動作させることができました。この放熱器で対応できる計算上の最大出力0.95Aとほぼ同等の結果です。

放熱器を取り付けた状態で3端子レギュレータのパッケージの表面温度を測定すると、108℃です。この温度測定結果と3端子レギュレータの損失(6.7W)を、先程のジャンクション温度の計算式に当てはめると下記のようになります。

動作温度の定格ギリギリで動いていることがわかります。この状態からほんの少しでも負荷を大きくすると、数分で出力が遮断されてしまいます。

このように、熱設計を行うと3端子レギュレータの能力に合わせた最適な放熱器の選定を行えるようになります。

5. 安定した1Aを出力するには?

3端子レギュレータを1Aの出力で使う方法について解説しましたが、ここまでの条件は、ジャンクション温度の最大値を150℃、環境温度を25℃で計算しているため、僅かな温度変化ですぐに定格に達してしまいます。

実際に回路に組み込むには、ジャンクション温度と周囲温度に余裕を持った条件で熱設計を行わなければいけません。

例えば、12V→5V降圧の1Aを出力する3端子レギュレータでジャンクション温度120℃・周囲温度60℃の条件で計算すると、放熱器に求められる熱抵抗はθHA=2.08[℃/W]以下になります。

この熱抵抗にアルミ押し出し成形の放熱器(自然空冷)で対応するとなると、重量300g近い製品が必要になります

以上のように熱設計のポイントを押さえれば、実際に回路を組んで温度測定を行わなくても必要な放熱器を選定できるようになります。

6. 放熱設計は電源回路の基本、実測も忘れずに

この記事では3端子レギュレータの発熱や熱計算を中心に解説しましたが、放熱等価回路を使った熱設計の考え方はほかの電子部品にも適用できる便利な手法です。

電子部品の発熱を考慮しないまま電子回路の製作を進めてしまうと、放熱器を設置するスペースや部品配置の障害になり、トラブルやコストアップにもつながります。

今回の熱設計や温度測定は簡易的な方法で、より高精度な温度測定のためにはもう少し気を遣う必要がありますが、今回紹介した方法だけでも電子部品の発熱を効率的に管理できるようになります。

熱設計には高度な計算ツールもありますが、実測での検証が必要不可欠です。特に、近年ではパワートランジスタやパワーICなど発熱する部品の種類も増え発熱密度も大きくなっています。ぜひ、今回の記事を参考にして発熱の問題に取り組んでください。